Топливная система бензиновых двигателей

Эффективная работа бензинового двигателя напрямую зависит от бесперебойной работы топливной системы. Она отвечает за доставку топлива от бака к цилиндрам, обеспечивая оптимальное смесеобразование и сгорание. Надежность и долговечность топливной системы – залог стабильной работы двигателя и его ресурса. Правильное обслуживание и своевременная диагностика помогут избежать серьезных поломок.

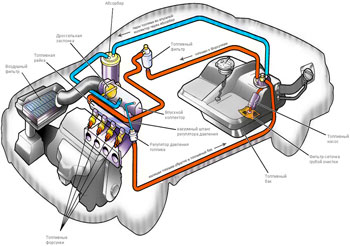

Основные компоненты топливной системы

Топливная система бензинового двигателя представляет собой сложный комплекс, состоящий из нескольких взаимосвязанных компонентов. Ключевыми среди них являются топливный бак, топливный насос, топливный фильтр, топливопроводы (трубки и шланги), регулятор давления топлива (в инжекторных системах), и, конечно же, устройство смесеобразования – карбюратор (в карбюраторных системах) или топливные форсунки (в инжекторных системах). Рассмотрим подробнее каждый из них.

Топливный бак – резервуар для хранения топлива. Его конструкция должна обеспечивать герметичность и защиту от повреждений. В современных автомобилях часто устанавливаются баки с дополнительными элементами безопасности, такими как датчик уровня топлива и система защиты от протечек.

Топливный насос – устройство, обеспечивающее подачу топлива из бака к двигателю. Существуют механические и электрические топливные насосы. Механические насосы приводятся в действие от распределительного вала, а электрические – от бортовой сети автомобиля. Надежная работа топливного насоса критична для бесперебойной работы двигателя.

Топливный фильтр – очищает топливо от различных примесей, предотвращая засорение топливной системы и повреждение инжекторов или карбюратора. Загрязненный топливный фильтр может привести к снижению мощности двигателя, нестабильной работе на холостом ходу и другим проблемам. Регулярная замена топливного фильтра – важная процедура технического обслуживания.

Топливопроводы – сеть трубок и шлангов, по которым топливо транспортируется от бака к двигателю. Они должны быть герметичными и выдерживать давление топлива. Использование качественных материалов для топливопроводов гарантирует безопасность и надежность системы.

Регулятор давления топлива (РДТ) – (в инжекторных системах) устройство, поддерживающее постоянное давление топлива в топливной рампе, обеспечивая оптимальное распыление топлива форсунками. Неисправность РДТ может привести к некорректной работе двигателя.

Процесс подачи топлива⁚ от бака до цилиндров

Путь топлива от бака до камеры сгорания цилиндра – это сложный, но четко организованный процесс, эффективность которого напрямую влияет на работу двигателя. Рассмотрим его поэтапно, отличия в подаче топлива в карбюраторных и инжекторных системах будут описаны в следующем разделе.

Вначале топливо из бака под действием топливного насоса закачивается в топливную магистраль. В случае с механическим насосом, это происходит за счет вакуума, создаваемого двигателем. Электрические насосы обеспечивают постоянное давление топлива, независимо от работы двигателя. Пройдя через топливный фильтр, топливо очищается от механических примесей и воды, что предотвращает засорение форсунок или карбюратора.

Далее, топливо поступает в топливную рампу (в инжекторных системах) или непосредственно в карбюратор (в карбюраторных системах). Топливная рампа – это распределительное устройство, обеспечивающее равномерное распределение топлива по форсункам. Давление в топливной рампе регулируется регулятором давления топлива (РДТ), который поддерживает оптимальное значение, необходимое для правильного распыления топлива.

В инжекторных системах, топливо под давлением подается через форсунки в цилиндры. Электронные управляющие модули точно дозируют количество топлива в соответствии с режимом работы двигателя. Форсунки распыляют топливо в виде мельчайших капель, обеспечивая эффективное смесеобразование с воздухом.

В карбюраторных системах, смесеобразование происходит в карбюраторе. Воздух, проходя через диффузор карбюратора, создает разрежение, которое подсасывает топливо из поплавковой камеры. Образовавшаяся топливно-воздушная смесь поступает во впускной коллектор и далее в цилиндры двигателя. Процесс регулировки состава смеси в карбюраторе менее точен, чем в инжекторных системах.

После смесеобразования, топливно-воздушная смесь сжимается в цилиндре поршнем, а затем воспламеняется искрой свечи зажигания. Энергия, выделяющаяся при сгорании смеси, приводит в движение поршень, тем самым обеспечивая работу двигателя.

Системы управления топливоподачей⁚ карбюраторные и инжекторные

Современные бензиновые двигатели используют преимущественно инжекторные системы топливоподачи, однако понимание принципов работы карбюраторных систем остается важным для общей картины развития автомобилестроения. Оба типа систем имеют свои преимущества и недостатки.

Карбюраторные системы представляют собой механическое устройство, в котором смешиваются топливо и воздух. В основе работы лежит принцип вакуума, создаваемого движущимися поршнями. Воздух, проходя через диффузор карбюратора, создает разрежение, которое засасывает топливо из поплавковой камеры. Состав смеси регулируется с помощью дроссельной заслонки и различных жиклеров. Простая конструкция и низкая стоимость – основные достоинства карбюраторных систем. Однако, они обладают низкой точностью дозирования топлива, значительным расходом топлива и вредными выбросами.

Инжекторные системы обеспечивают значительно более точный контроль над процессом смесеобразования. В них топливо подается под давлением через форсунки, которые распыляют его в виде мельчайших капель. Количество топлива, подаваемого в каждый цилиндр, регулируется электронным блоком управления (ЭБУ) на основе данных от различных датчиков (датчик положения дроссельной заслонки, датчик расхода воздуха, датчик температуры воздуха и др.). Инжекторные системы позволяют оптимизировать состав смеси в зависимости от режима работы двигателя, что приводит к снижению расхода топлива и вредных выбросов. Они обеспечивают более плавный и стабильный холостой ход, а также более эффективное сгорание топлива.

Существуют различные типы инжекторных систем⁚ распределенный впрыск (многоточечный), последовательный впрыск, прямой впрыск. Распределенный впрыск – наиболее распространенный тип, при котором форсунки расположены во впускном коллекторе. Последовательный впрыск обеспечивает более точный контроль над подачей топлива, а прямой впрыск позволяет добиться еще большей эффективности сгорания топлива.